Tate & Lyle ist ein führender Hersteller im Lebensmittelsektor und hat eine lange und erfolgreiche Geschichte. Gemäß seinem Slogan „Making Food Extraordinary“ produziert das Unternehmen aus Mais, Tapioka und anderen Rohstoffen Zutaten, die Nahrungsmitteln Geschmack, Textur und Nährstoffe verleihen. Eines der bekanntesten Produkte in den USA ist der Süßstoff SPLENDA® (Sucralose).

Als bei der Raffinade von Dextrose Probleme auftraten, zog Tate & Lyle die Minitab-Software heran.

Die Herausforderung: Korngröße bei der Kristallisation vereinheitlichen

Als Adam Russell seine Arbeit als Global Operations Master Black Belt bei Tate & Lyle aufnahm, wurde er vor eine Herausforderung gestellt: Die Korngröße von Dextrose sollte möglichst einheitlich sein.

„Eines der für die Qualität kritischen Merkmale eines Kristallisationsprozesses ist die Verteilung der Korngrößen“, erläutert Russell. „Aber warum ist das überhaupt wichtig? Als wir diese Produkte vor 20 oder 30 Jahren entwickelt haben, wollten die Verbraucher Dextrose, die den gleichen Geschmack und die gleiche Textur wie normaler Haushaltszucker oder Rohrzucker hat. Damit dies der Fall ist, muss die Korngröße in einem bestimmten Verteilungsbereich liegen.“

Tate & Lyle hatte Schwierigkeiten mit Korngrößen außerhalb des akzeptablen Bereichs und konnte die Ursache hierfür nicht feststellen. Das Unternehmen hatte eine Liste von Faktoren aufgestellt, bei denen sie Auswirkungen auf die Streuung bei der Korngröße festgestellt hatten:

- Temperaturen

- Drücke

- Flussraten

- pH-Wert

- Leitfähigkeit

Und damit hört die Liste noch nicht einmal auf.

Einsatz von Minitab

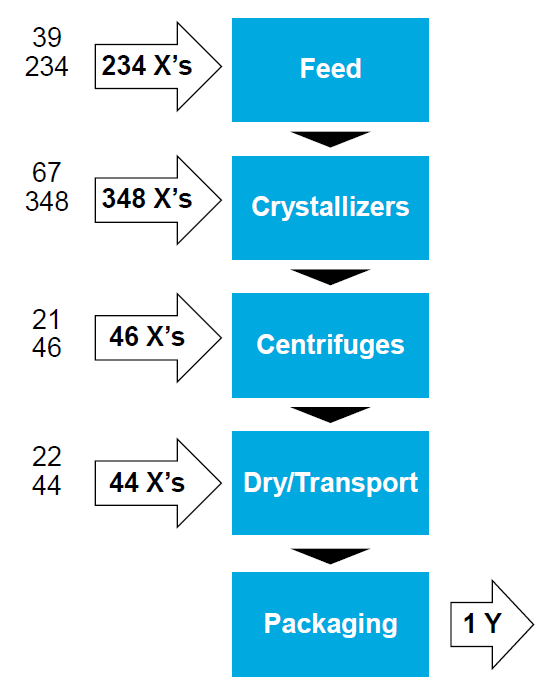

Eine vereinfachte Version der Prozessabbildung, die Tate & Lyle im Companion by Minitab (jetzt Minitab Engage®) erstellte. Beim Kristallisationsprozess von Dextrose wird Sirup aus einer Raffinerie zugeführt, über mehrere Tage kristallisiert, zentrifugiert, getrocknet und für den Verbraucher abgefüllt.

Das Unternehmen erstellte zunächst mit dem Companion by Minitab (jetzt Minitab Engage®) eine Prozessabbildung, die eine Übersicht über den Kristallisationsprozess zeigte (hier finden Sie weitere Informationen zu Prozessabbildungen). Es konnte nicht zuverlässig eine schmale Verteilung der Korngrößen erreicht werden, und daher wollte das Team ermitteln, was zu der Streuung führte und wie sie das Problem in den Griff bekommen konnten.

„In einer Chemieanlage wird alles gemessen“, erklärt Russell. „An jeder möglichen Stelle wird ein Sender installiert, der Informationen an einen so genannten Data-Historian-Dienst übermittelt. Das ist im Prinzip großartig, führt aber zu dem Problem, dass zu viele Daten vorliegen, um sie auswerten zu können.“

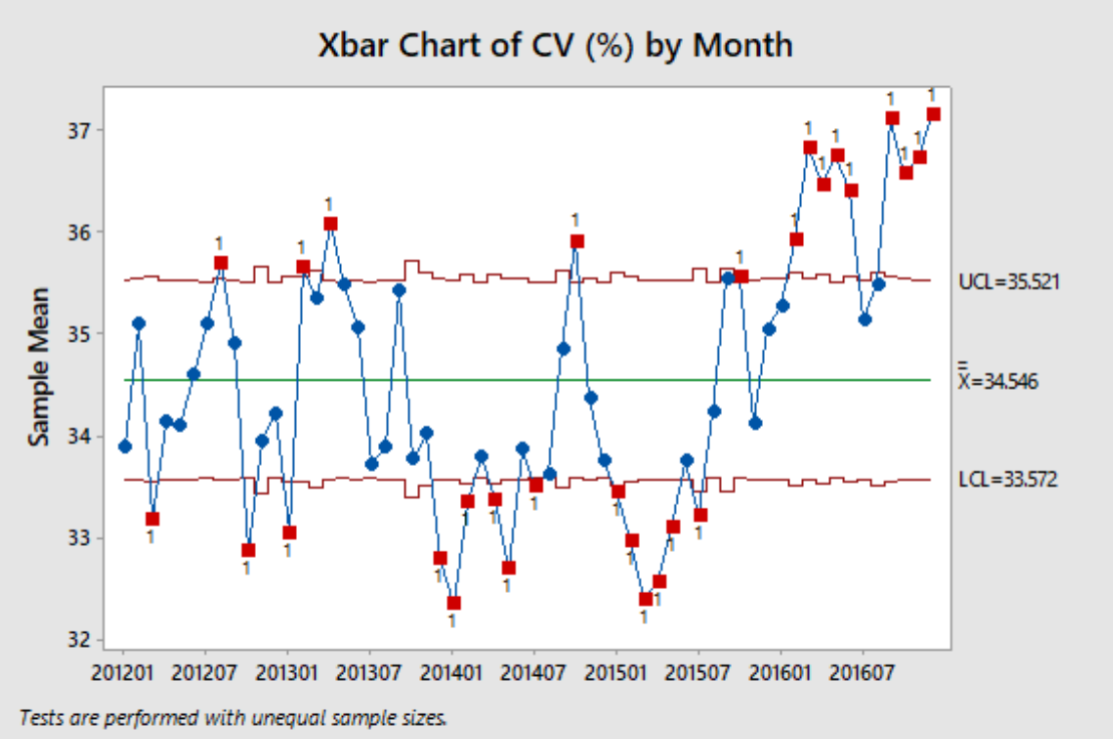

Um die Daten zur Korngröße visuell darzustellen, erstellten Russell und sein Team mit der Minitab Statistical Software die folgende X-quer-Karte

Viele der Beziehungen zwischen den Variablen waren jedoch nicht linear, es war daher schwierig, die Auswirkungen zu ermitteln, die sie aufeinander hatten. Außerdem ist die Korngröße erst bekannt, wenn das Produkt für den Verbraucher abgefüllt wird, da es in der Trocknungsphase weder flüssig noch fest ist, sondern in einer als „Slurry“ bezeichneten Art Gel vorliegt.

In einem solchen Modell gibt es über 1.000 mögliche Eingabevariablen. Modelle für die multiple Regression alleine können hier keine Antworten liefern.

Die Leistungskennzahl des Prozesses war der Variationskoeffizient (VK) des Endprodukts. Dieser wird hier in einer mit der Minitab Statistical Software erstellten X-quer-Karte dargestellt.

Da viele Prädiktoren auf unterschiedlichste und komplexe Weise miteinander in Wechselwirkung treten, wurde ein strukturierter Ansatz zum Ermitteln der Prädiktoren benötigt, die die meisten Auswirkungen auf die Verteilung der Korngrößen hatten. Hierfür war TreeNet im Salford Predictive Modeler (SPM) optimal.

„Mit den herkömmlichen Modellierungsverfahren war es schwer,“ erinnert sich Russell. „Wir konnten nur mühsam die Beziehungen zwischen den Variablen und den Ergebnissen nachvollziehen. Glücklicherweise wurde es durch TreeNet im SPM sehr einfach für uns, die wichtigsten Prädiktoren zu erkennen und Strategien für den effektiven Umgang mit ihnen zu entwickeln. Ich bin überzeugt davon, dass Minitab und der TreeNet-Algorithmus im SPM äußerst effektiv zusammenarbeiten können. Der SPM ist sicher kein Ersatz für Minitab oder andere Statistikprogramme, kann diese aber optimal ergänzen, um schneller Antworten zu erhalten.“

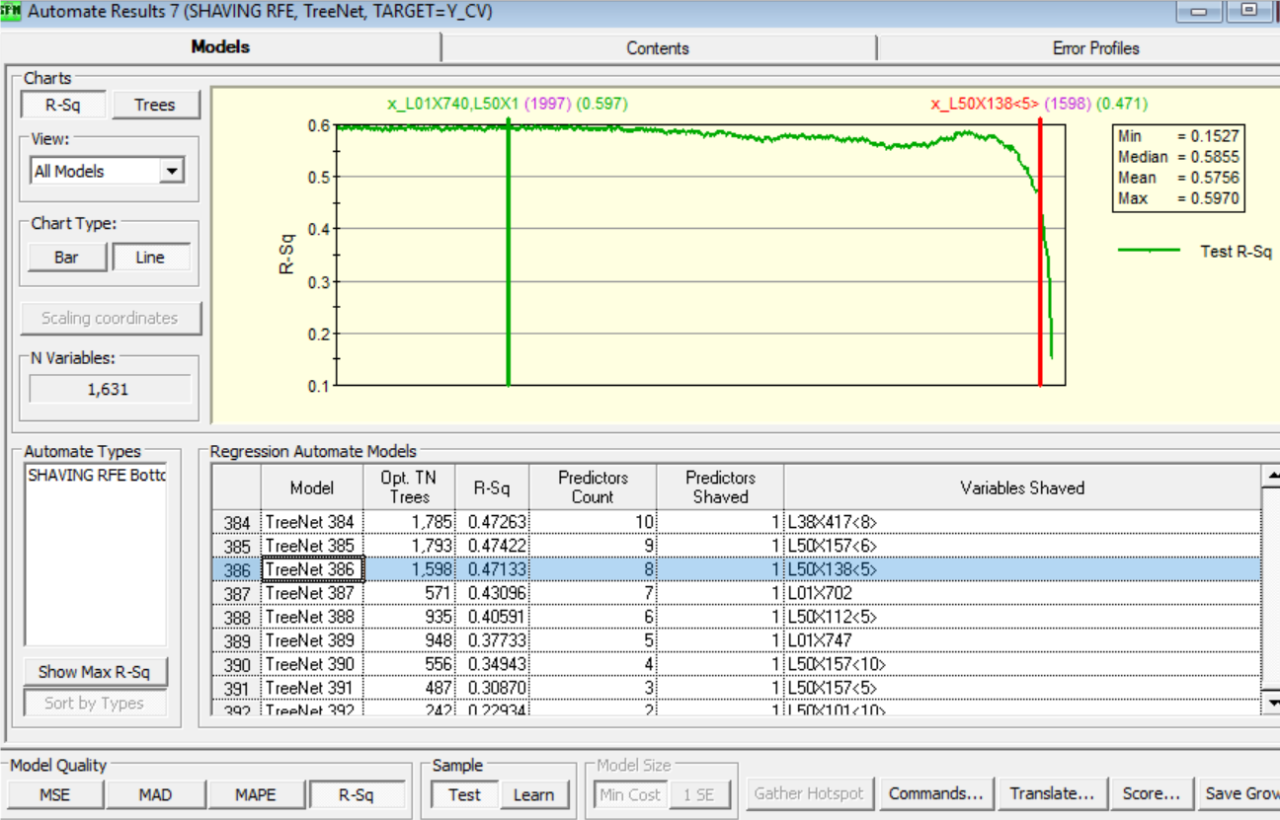

Russell übernahm die Standardeinstellungen in TreeNet und passte die Anzahl der Entscheidungsbäume an. Beim Shaving der Prädiktoren konnte er die Auswirkungen anhand eines R-Quadrat-Testwerts sehen.

Dieses Modell für die Steuerung der Korngröße verfügt nur über 8 Prädiktoren, erklärt aber ungefähr die Hälfte der Streuung in der Teststichprobe.

Um die tatsächliche Bedeutung dieser kritischen Variablen zu ermitteln, verwendete Russell ein Diagramm für die partielle Abhängigkeit im SPM. Bestimmte Variablen lagen in steilen Bereichen der Kurve für die partielle Abhängigkeit, was ihre Wichtigkeit unterstrich. Ohne diese Kurve im SPM hätte die Bedeutung dieser Variablen nicht ermittelt werden können.

Danach wählte Russell einen einfachen schrittweisen Ansatz. Er entfernte jeweils eine der Variablen und untersuchte jeweils den R-Quadrat-Wert. Dieser änderte sich erst signifikant, als er die viertwichtigste Variable entfernte. Dann ließ er sich vom Produktionsteam mehr Informationen zu dieser Variable geben.

Die Ergebnisse

Durch die Bewertung der Wichtigkeit von Variablen im SPM konnte Russell über 1.000 Prädiktoren rasch auf 8 reduzieren. Diese 8 Prädiktoren waren für fast die Hälfte der Streuung in den Teststichproben verantwortlich.

Mit der Funktion zum Shaving von oben im SPM konnte Russell schnell erkennen, dass eine Variable deutlich stärkere Auswirkungen auf den R-Quadrat-Wert als alle anderen hatte. Es stellte sich heraus, dass diese Variable mit der Zuführung in das Kristallisationssystem zusammenhing. Die Auswirkungen auf das Endprodukt wurden jedoch erst klar, als Russell ein Modell im SPM erstellte.

Mit den Diagrammen für die partielle Abhängigkeit im SPM konnte Russell sehen, weshalb diese Variable in Bezug auf die Unzuverlässigkeit der Korngröße so wichtig war. Die Diagramme für die partielle Abhängigkeit im SPM zeigten, wie sich diese Variable beim Betrieb an verschiedenen Position auf der Verteilungskurve verhalten würde.

„Der Betrieb läuft auf dem steilen Abschnitt der Verteilungskurve“, erklärt Russell. „An guten Tagen ist der Variationskoeffizient niedrig, an schlechten allerdings hoch. Ohne den SPM hätte ich das nie erfahren.“

Russell hatte sein Ziel erreicht und konnte jetzt neue Möglichkeiten entwickeln, um die Streuung bei der Endgröße der Dextrosekristalle zu reduzieren. So konnte er die Nahrungsmittelproduzenten besser dabei unterstützen, die Produkte für ihre Kunden mit diesen Zutaten zu optimieren.

* Diese Fallstudie wurde unter Verwendung des Companion by Minitab vor der Einführung von Minitab Engage im Jahr 2021 verfasst.

DIE HERAUSFORDERUNG

Optimieren des Kristallisationsprozesses von Dextrose mit über 1.000 in komplexen Wechselwirkungen stehenden Prädiktoren, um möglichst einheitliche Korngrößen zu erzielen.

VERWENDETE PRODUKTE

Minitab® Statistical Software

Salford Predictive Modeler®

Minitab Engage®

EINSATZ VON MINITAB

Tate & Lyle erstellte eine Prozessabbildung mit dem Companion by Minitab*, stellte die Daten zur Korngröße mit der Minitab Statistical Software in einer X-quer-Karte grafisch dar und ermittelte mit TreeNet im Salford Predictive Modeler, welche Prädiktoren die größten Auswirkungen auf die Verteilung der Korngrößen hatten.

DIE ERGEBNISSE

Es wurden 8 Prädiktoren ermittelt, die für fast die Hälfte der Streuung verantwortlich waren. In den Wartephasen des Prozesses ändern die Mitarbeiter im Werk möglicherweise abhängig von Angebot und Nachfrage die Prädiktoren. Dank dieser Informationen konnte bei Tate & Lyle die Streuung bei der Korngröße reduziert werden.