OneSteel fertigt und liefert über 40.000 Produkte an rund 30.000 Kunden in der Bau-, Fertigungs-, Wohnungswirtschafts-, Bergbau- und Agrarbranche. In Werken in ganz Australien produziert das Unternehmen Produkte von dicken Trägern bis hin zu dünnen Stahldrähten. OneSteel stellte fest, dass eine seiner Anlagen Walzdraht mit sehr unterschiedlichen Mengen an „Zunder“ herstellte. Dabei handelt es sich um Eisenoxide, die sich bilden, wenn die Oberfläche von heißem Stahl bei der Verarbeitung mit dem Sauerstoff in der Luft reagiert. Walzzunder muss vor der weiteren Verarbeitung entfernt werden, um Abnutzung bei hochwertigen Geräten vorzubeugen und Schäden am Endprodukt zu vermeiden. Eine gewisse Menge an Walzzunder ist unvermeidbar, zu viel Walzzunder führt jedoch zu einem signifikanten Verlust bei der Ausbeute. OneSteel stellte ein Team zusammen, das den Walzzunder beim Walzdraht auf einen akzeptablen Wert reduzieren sollte. Die Teammitglieder setzten zur Analyse der Daten und zum Präsentieren des Erfolgs ihres Projekts auf die Minitab Statistical Software.

Die Herausforderung

Die Rohmetalle von OneSteel werden während der Veredelung und Verarbeitung zu einem Endprodukt von einem Werk zum anderen transportiert. Zur Produktion eines Drahts wird im Drahtwalzwerk des Unternehmens in Laverton rotglühender Rohstahl zu einem Walzdraht gewalzt, der dann weiterverarbeitet wird. In der Drahtstraße Geelong werden diese Drähte auf eine deutlich geringere Temperatur erhitzt und dann durch Ziehsteine kaltgezogen, um Drähte mit bestimmten Durchmessern und mechanischen Eigenschaften zu produzieren.

Als die Menge des „Walzzunders“ auf dem Stahldraht aus dem Werk von OneSteel in Laverton begann, den Ertrag und die Rentabilität des Drahtwalzwerks zu beeinträchtigen, nutzte das Unternehmen Six Sigma und die Leistungsfähigkeit der Minitab Statistical Software, um nach einer Lösung zu suchen und deren Erfolg zu demonstrieren.

Zum Herstellen eines Walzdrahts in Laverton wird der Stahl auf Temperaturen von mindestens 1038 °C erhitzt und gewalzt. Der Walzdraht durchläuft dann beim Transport durch das Werk Wasserbecken, in denen er durch Oberflächenkontakt mit Wasser gekühlt wird. Dann wird der Walzdraht zu einem Legekopf weitergeleitet und dort in Schlingen gelegt. Diese Schlingen werden auf ein Förderband gelegt, wo sie weiter abkühlen und schließlich auf Coils gewickelt werden.

Bei der Hochtemperaturverarbeitung im Drahtwalzwerk bilden sich auf der Oberfläche des Walzdrahts Eisenoxide, der so genannte „Walzzunder“. Die Menge des Walzzunders ist abhängig vom verwendeten Walzwerkstyp, der Temperatur des Stahls und der Dauer der Erhitzung. Aufgrund der Abrasivität der feinen Staubpartikel des Walzzunders wird die Lebensdauer des Ziehsteins verringert, und die Qualität des Produkts kann beeinträchtigt werden. Um aus dem Walzdraht erfolgreich Stahldraht herstellen zu können, muss daher zunächst der Walzzunder entfernt werden. In der Drahtstraße Geelong wird ein mechanischer Prozess verwendet, der als Brech- und Biegeentzunderung bezeichnet wird. Hierbei durchläuft der Walzdraht eine Reihe von Laufrollen. Durch das Biegen löst sich der spröde Walzzunder und fällt ab, ohne den flexiblen Stahl zu beschädigen. Die Walzzundermenge bei dem Walzdraht aus Laverton lag jedoch häufig deutlich über dem gewünschten Wert für die mechanische Entzunderung, was letztendlich zu einer geringeren Ausbeute führte. Die zusätzlichen Kosten durch vermehrten Walzzunder setzen sich zusammen aus Kosten für Reinigung und Entsorgung, Kosten für Betrieb und Wartung des Entzunderungssystems sowie möglichen Kosten durch geringere Produktionszahlen, kürzere Lebensdauer der Ziehsteine, vermehrten Einsatz von Schmiermitteln und geringere Produktqualität. In Anbetracht der Tatsache, dass 2008 in der Drahtstraße Geelong 815.000 $ für Wartung, Schmiermittel und Ziehsteine ausgegeben wurden, stellte die Verringerung der Walzzundermenge bei dem angelieferten Walzdraht für OneSteel eine Möglichkeit für große Einsparungen dar.

Einsatz von Minitab

Six Sigma Black Belt Brett Perrin und die Prozessverantwortliche Shanti Arangala begannen ihr Projekt im August 2008 mit Unterstützung ihres Champions Brian O'Connell. Das Team bestand aus Mitarbeitern aus dem Drahtwalzwerk und aus der Drahtzieherei, darunter technische Leiter, Verfahrenstechniker, Qualitätsfachleute, ein Metallurge und Anlagenbediener.

Mit Hilfe des DMAIC-Verfahrens (Define, Measure, Analyse, Improve, Control – Definieren, Messen, Analysieren, Verbessern, Kontrollieren) untersuchte das Projektteam den gesamten Drahtherstellungsprozess und definierte einen fehlerhaften Walzdraht als Walzdraht, der zu höchstens 95 % entzundert werden kann. Dann wurden aus den aus Laverton an die Drahtstraße Geelong gelieferten Walzdrähten Stichproben genommen.

Als das Projektteam von OneSteel Walzzunder auf dem Walzdraht aus dem Werk in Laverton maß und die Daten in Minitab analysierte, wurden bei 62 % der untersuchten Stichproben unangemessen hohe Walzzunderwerte festgestellt.

Das Team maß das Walzzundergewicht als Anteil des gesamten Produkts (Walzdrahtcoils) in kg/Tonne. Dabei wurde ermittelt, dass bei 62 % der untersuchten Stichproben 7 kg Walzzunder pro Tonne überschritten wurden, wobei eine signifikante Streuung von bis zu 3 kg pro Tonne auftrat. Dies führt zu einem signifikanten Ertragsverlust, da eine Streuung von nur 1 kg pro Tonne einem Ertrag von 75.000 $ entspricht. Für das Werk Geelong wurde der Verlust durch vermehrten Walzzunder auf rund 220.000 $ pro Jahr geschätzt.

Bei diesem Projekt nutzten die Teammitglieder Minitab für die Datenanalyse und für die Kommunikation ihrer Ergebnisse. Sie wiesen z. B. mit dem t-Test bei zwei Stichproben in Minitab die Differenz der Walzzundergewichte zwischen unterschiedlichen Stahlsorten des Walzdrahts nach und verwendeten ein Boxplot, um die Informationen visuell darzustellen.

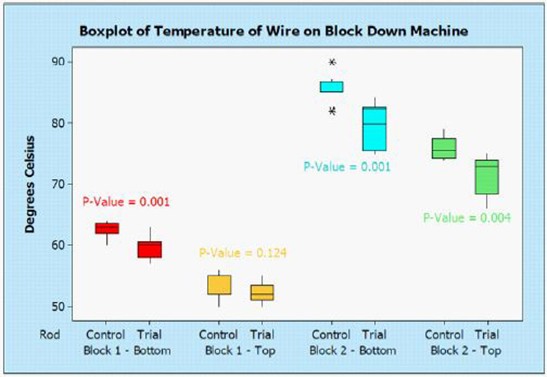

Ein Boxplot der unter Kontroll- und Versuchsbedingungen erfassten Daten zur Maschinentemperatur zeigt die in den Versuchsläufen erzielten geringeren Temperaturen.

Mit der leistungsstarken Regressionsanalyse in Minitab zeigten sie die Beziehung zwischen der Temperatur des Legekopfs und dem Walzzundergewicht und stellten diese Beziehung mit einem mit der Software erstellten Streudiagramm dar.

Darüber hinaus wendete das Team die Wahrscheinlichkeitsdichtefunktion von Minitab auf die eigentlichen Stichprobendaten an und verglich das Ergebnis mit einem gewünschten Ergebnis, um die potentiellen Einsparungen zu ermitteln, die durch eine reduzierte Streuung und verringerte Walzzundergewichte erreicht werden könnten.

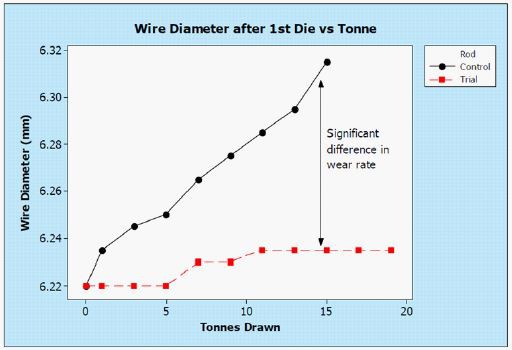

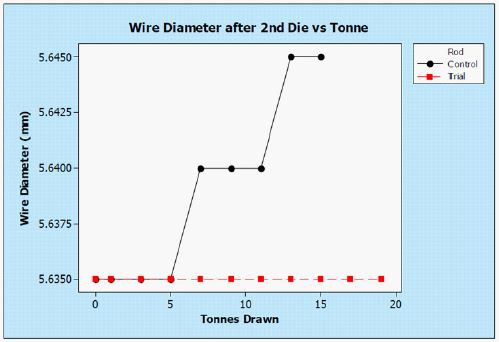

Dank der aussagekräftigen Grafiken in Minitab können alle am Projekt Beteiligten den Unterschied bei der Abnutzung der Ziehsteine im Versuchsdurchlauf (rot) und im Kontrolldurchlauf (schwarz) erkennen.

Mit einer Pareto-Analyse wurde bestimmt, welche Stahlsorten bei dem Walzdraht Verzögerungen bei den Drahtziehmaschinen verursachten. „Minitab kann das nicht nur sehr schnell und mit begrenzter Datenmanipulation, sondern verfügt auch über sehr klare Diagramme, die in Präsentationen ein wirksames Kommunikationsinstrument darstellen“, so Perrin.

Eine Änderung der Eigenschaften des Materials, aus dem der Walzdraht im Drahtwalzwerk in Laverton produziert wird, kam nicht in Frage. Daher suchte das Team nach anderen Möglichkeiten, um den prozentualen Anteil des Walzzunders bei dem Walzdraht zu reduzieren und den Ertrag der Drahtstraße zu erhöhen. Die Teammitglieder führten Versuche durch, um unterschiedliche Faktoren zu untersuchen, u. a. die Kühlprozesse im Drahtwalzwerk, die in der Drahtstraße eingesetzten Entzunderungs- und Ziehverfahren sowie die Betriebsparameter in beiden Werken.

Zuerst wurde ein Test durchgeführt, mit dem die Auswirkungen der Betriebsparameter des Kühlförderbands auf die Menge des Walzzunders bei dem Walzdraht bestimmt wurden. Außerdem wurde die Temperatur der Ziehscheibe und des Legekopfs im Drahtwalzwerk gemessen. Die Minitab-Analyse ergab eine signifikante Differenz, wenn die Umformtemperatur auf dem Kühlförderband um 30 % reduziert wurde.

Danach wurde der Effekt der Ziehverfahren auf den Ertrag untersucht. Für den Kontrolldurchlauf und den Testdurchlauf baute das Team Produktionsstraßen mit neuen Ziehsteinen, neuem Schmiermittel für jeden Ziehstein und neuen Bürsten in der Entzunderungsanlage auf und hielt die Transportgeschwindigkeit konstant. Der Durchlauf mit den Versuchsparametern führte zu niedrigeren Temperaturen, einem saubereren Produkt, geringerer Abnutzung der Ziehsteine und weniger sichtbarem Walzzunder. Eine Festigkeitsprüfung zeigte keine statistische Differenz zwischen der Qualität des Versuchsprodukts und des Kontrollprodukts.

Das Team maß die Abnutzung des Ziehsteins bei der Drahtziehmaschine und stellte fest, dass die neuen Parameter erhebliche Auswirkungen auf die Lebensdauer der Ziehsteine hatten. In einem Test betrug der Durchmesser des Drahts bei einem Ziehstein am Anfang des Durchlaufs 6,22 mm. Nach dem Durchlauf von 15 Tonnen Draht unter Verwendung des Kontrolldrahts, hatte die Matrize einen Durchmesser von fast 6,32 mm erreicht. Der Verschleiß der Matrize war bei der Anlage, die den Versuchsdraht verwendete deutlich geringer – nach 15 verarbeiteten Tonnen lag der Durchmesser unter 6,24 mm.

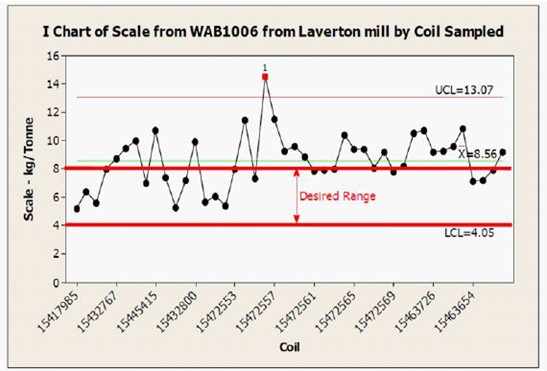

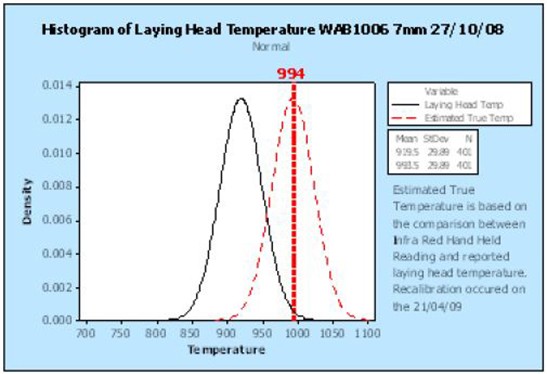

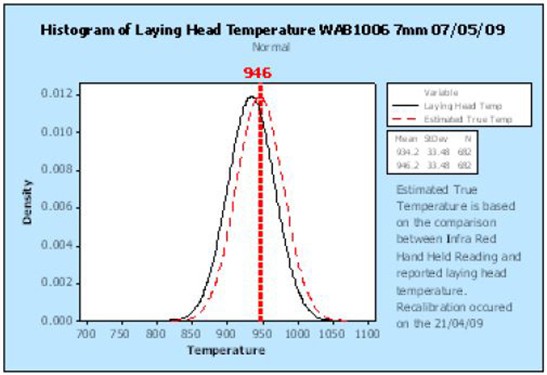

Eine Analyse der Vorher- und Nachher-Daten zeigt die Auswirkungen von Verbesserungen am Kalibrierungsverfahren für den Legekopf im Drahtwalzwerk Laverton. Mit genaueren Schätzungen der „tatsächlichen“ Temperatur konnte das Drahtwalzwerk sicherstellen, dass die Zundermenge auf dem Walzdraht innerhalb akzeptabler Grenzen liegt.

Nach der Einführung einer Reihe von Verbesserungen analysierte das Team mit Minitab das Walzzundergewicht sowie die Temperatur bei einem kürzlich durchgeführten Walzvorgang für einen 7-mm-Draht. Die Analyse mit Minitab bestätigte, dass im Drahtwalzwerk ein für die mechanische Entzunderung geeigneter Walzdraht produziert werden kann, bei dem ein deutlich geringerer Verlust durch Walzzunder auftritt als in der Vergangenheit.

Mit Minitab erstellte das Team Regelkarten, die deutlich die Effekte der Versuchsläufe im Werk zeigten. So konnte das Ergebnis der Versuche effektiv an die Prozesseigner kommuniziert werden.

Ergebnisse

Durch die Arbeit des Teams wurde der Kühlprozess im Drahtwalzwerk Laverton optimiert. Die Mitarbeiter haben jetzt eine bessere Kontrolle über die Temperatur des Legekopfs, und mit der Minitab-Analyse wurde bestätigt, dass das Walzzundergewicht bei dem Walzdraht durch den verbesserten Kühlprozess signifikant reduziert wurde.

Die Minitab-Histogramme rechts zeigen, wie die Verbesserung des Kalibrierungsverfahrens im Drahtwalzwerk die geschätzte „tatsächliche“ Temperatur und die vom Windungsleger gemeldete Temperatur einander angenähert hat. Dies hat zu einer Reduzierung der tatsächlichen Legetemperaturen im Vergleich zu vorangegangenen Walzvorgängen geführt. Diese geringere Legetemperatur ist wiederum der Hauptgrund für eine Reduzierung des Ertragsverlusts durch Walzzunder für die Kunden des Drahtwalzwerks.

Bei dem neuen Walzdraht aus Laverton handelt es sich um ein deutlich saubereres und sichtbar besseres Produkt für die Drahtstraße Geelong. Durch die geringere Walzzundermenge und den höheren Ertrag rechnet OneSteel mit Einsparungen von rund 235.000 $ pro Jahr sowie weiteren Einsparungen von 40.000 $ bei Arbeits- und Verbrauchsmaterialkosten. Die Reduzierung des Walzzunders hat darüber hinaus Vorteile für die nachfolgende Verarbeitung.

Nachdem die Verbesserungen bestätigt worden waren, folgte für das Projektteam von OneSteel die Kontrollphase des DMAIC-Prozesses. Mit Hilfe der Regelkarten in Minitab werden die Änderungen an Verfahren und Wartungsschritten fixiert, so dass diese Verbesserung leicht beibehalten werden kann und sichergestellt ist, dass die Einsparungen auch in den Folgejahren erzielt werden. In der Zwischenzeit suchen die Six Sigma-Experten von OneSteel nach neuen Möglichkeiten, die Vorteile der Qualitätsverbesserung – und der Minitab Statistical Software – anzuwenden und so Effizienz und Profitabilität für das Unternehmen global zu steigern.

Organisation

OneSteel

Übersicht

- Global operierender Hersteller und Lieferant von Stahl und Stahlerzeugnissen

- Firmensitz in Australien

- Umsatz von 7,4 Milliarden Australischen Dollar

- Mehr als 11.500 Mitarbeiter weltweit

Herausforderung

Weniger „Walzzunder“ auf Stahldrähten bei der Drahtherstellung.

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Einsparungen von über 275.000 $ pro Jahr

- Geringere Abnutzung der Maschinen

- Sichtbar verbessertes Produkt