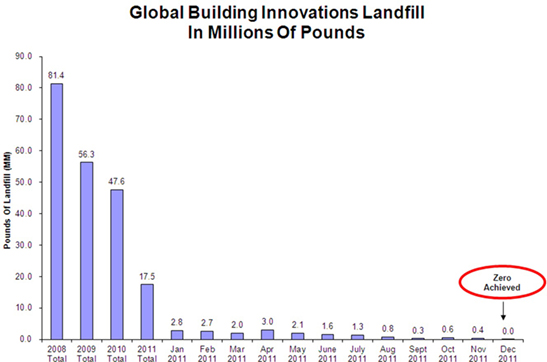

DuPont Building Innovations unterstützt Bauherren beim Bau effizienterer und nachhaltigerer Bauten mit modernsten Produkten wie DuPont™ Tyvek® Bewitterungssysteme, DuPont™ Corian® Mineralwerkstoffoberflächen, DuPont™ Zodiaq® Quarzoberflächen u.v.m. In diesem Jahr kam eine weitere Innovation zu dieser Liste hinzu: Das Unternehmen reduzierte die Menge des generierten Deponieabfalls auf null. Dies war keine leichte Aufgabe – 2008 produzierte Building Innovations 81 Millionen Pfund Müll an 15 Standorten, ein Volumen, das ungefähr 16.000 Autos oder der Ladung von 1.000 Traktoranhängern entspricht. Dave Walter, Americas Business Manager bei DuPont Building Innovations, leitete das globale Six Sigma-Projektteam, das diesen Erfolg erreichte. Als ausgebildeter Six Sigma Black Belt nutzte Walter die Minitab Statistical Software, um die riesigen Datenmengen, die während des Projekts erfasst wurden, zu analysieren und auszuwerten.

Die Herausforderung

DuPont legte erstmals vor über 20 Jahren Umweltziele fest. Heute werden diese Ziele direkt mit dem Wachstum des Unternehmens und der Entwicklung sichererer und nachhaltigerer Produkte verknüpft. Der Bereich Building Innovations setzte sich dabei ein extrem ehrgeiziges Ziel: Innerhalb von drei Jahren wollte die Abteilung an allen Produktionsstandorten weltweit keinerlei Deponiemüll mehr erzeugen, indem alle Abfallprodukte wiederverwendet oder recycelt werden.

DuPont™ Corian®-Abfälle, die früher auf Mülldeponien landeten, werden jetzt als Steine im Landschaftsbau verwendet.

Das Projekt „Drive to Zero“ war besonders komplex, da auch externe Partnerstandorte betroffen waren, an denen Produkte nicht nur für DuPont, sondern auch für andere Unternehmen gefertigt werden. Das Projektteam stand also vor der Herausforderung, allen direkt als auch indirekt anfallenden Deponiemüll aus der Fertigung zu eliminieren. Das Projekt erstreckte sich über 15 Fertigungs- und Partnerstandorte in der ganzen Welt, u. a. in Buffalo, NY (USA), Thetford, Quebec (Kanada), Ulsan (Südkorea), Utsonomiya (Japan), Guangzhou (China), Luxembourg, und acht Partnerstandorte in den USA.

Das Projekt umfasste Nebenprodukte aus der Produktion, nicht nutzbare Rohstoffe, Produktausschuss, Bauschutt und sogar Abfall aus der Cafeteria. „Insgesamt mussten wir mehr als 30 verschiedene Abfallströme untersuchen“, sagt Walter. „Für jeden Teilstrom mussten wir herausfinden, warum es sich um Abfall handelte. Woher stammt er? Aus welchen Komponenten besteht er? Und schließlich, was wir dagegen tun können und wie wir den Prozess verändern können?“

Allein aufgrund des Umfangs des Projekts musste das Team eine Vielzahl von Daten erfassen, damit DuPont und seine Partner die Prozesse von Building Innovations überarbeiten und umstellen konnte. „Zuerst haben wir uns einen Plan dazu gemacht, was wir taten“, erklärt Walter. „Wir haben das eingehende Material, die Produktionsmenge und den Abfallstrom gemessen. Wir haben die Six Sigma-Methode DMAIC verwendet. DMAIC steht für Definieren, Messen, Analysieren, Verbessern und Kontrollieren.“

Einsatz von Minitab

Während des drei Jahre dauernden Projekts arbeitete das Team mit Six Sigma-Methoden. Daher waren die integrierten Funktionen in Minitab – der Statistiksoftware, die weltweit bei praktisch jeder großen Six Sigma-Bereitstellung für die Datenanalyse verwendet wird – ideal, um das Team beim Erreichen seines Ziels zu unterstützen. Der datengestützte Ansatz war kritisch, da das Team so nicht nur nachvollziehen konnte, wie viel Abfall produziert wurde, sondern auch, wo und weshalb Abfall anfiel. „Wir haben mit Minitab die Schritte entlang der Abfallströme abgebildet“, erklärt Walter. „Während der Datenerfassung an den verschiedenen Standorten haben wir mit Minitab lineare Regressions- und andere Analysen durchgeführt und Boxplots, Histogramme und andere Diagramme erstellt, damit wir klar erkennen konnten, was unsere Daten zu bedeuten hatten.“

Das Team erfüllte die Vorgabe, keinen Deponiemüll mehr zu erzeugen, im letzten Monat des dreijährigen Projekts. Heute wird enorm viel Material wiederverwendet oder recycelt, das früher auf Deponien landete.

Das Team untersuchte die einzelnen Standorte gründlich, um festzustellen, welche Mengen der verschiedenen Abfalltypen jeweils anfielen, woher der Abfall kam, weshalb er entstand und welcher Anteil der verschiedenen Abfälle eliminiert, wiederverwendet oder recycelt werden konnte. „Wir haben in Minitab zahlreiche Faktorenanalysen zur DOE vorgenommen, um die Qualität im Vergleich zur Produktionszeit und zur Abfallmenge zu betrachten“, erklärt Walter weiter. „Wir haben unsere Daten in Minitab analysiert, um herauszufinden, wie wir einen Prozess verändern müssen, um die Abfallmengen zu senken und gleichzeitig sicherzustellen, dass die Qualität unserer Produkte nicht abnahm.“

Auf dem Weg dorthin fand das Team überraschende Methoden, um die „Abfallmenge“ zu reduzieren. „Wir waren sehr angenehm überrascht, dass wir Dinge fanden, die wir verkaufen können“, erläutert Walter. „So können wir jetzt z. B. Steine für den Landschaftsbau aus Corian®-Resten verkaufen, die früher weggeworfen worden wären.“

Ergebnisse

Das Team erfüllte die Vorgabe, keinen Deponiemüll mehr zu erzeugen, im letzten Monat des dreijährigen Projekts. „Die letzten ca. 900 Tonnen aus aller Welt waren die schwierigsten“, sagt Walter. „Aber heute wird enorm viel Material wiederverwendet oder recycelt, das früher auf Deponien landete.“

Die Liste der nützlichen Nebenprodukte, die Walters Team aus den Prozessen von Building Innovations ableiten konnte, ist beeindruckend. Zum Beispiel haben sich Corian®-Reste als sehr vielseitig erwiesen. „Wir schneiden jedes Blatt zu, das wir herstellen. Daher fiel bei diesem Prozess natürlich viel Abfall an“, erklärt Walter weiter. „Es gibt auch Übergangsmaterial, das anfällt, wenn wir von einer Materialfarbe auf eine andere umstellen. Anstatt dieses Material zur Deponie zu transportieren, mahlen wir jetzt viele der Ausschussplatten und verwenden sie in unserem Primärprodukt. Die Abfälle können wir auch zerkleinern und als Drainagesteine verwenden.“

Und es gibt noch viele weitere Beispiele. Schleifabfälle aus den Herstellungsprozessen für Corian® und Zodiaq® werden als Ersatzfüllstoff für Beton verwendet. Verpackungen und Abdeckungen aus Tyvek® werden zu Material erster Güte recycelt. Lieferpaletten werden repariert, wiederverwendet oder zu Einstreu für Haustiere gemahlen. Die Beschichtung von Tragegurten wird eingeschmolzen und zur Herstellung von Kleber eingesetzt. Sogar der Abfall aus der Cafeteria an Building Innovations-Standorten wird kompostiert oder in Energie umgewandelt.

Dieses Projekt war aber nicht nur bezogen auf Umweltaspekte, sondern auch finanziell erfolgreich. Das Team konnte seine Mission erstaunlicherweise ohne Kapitalaufwand erfüllen. Und in nur einem Jahr verdiente Building Innovations weltweit 2,2 Millionen US-Dollar durch den Verkauf von Nebenprodukten. Dazu kamen Kosteneinsparungen in Höhe von 400.000 Dollar.

DuPont Building Innovations erhielt den ersten vergebenen Supplier Sustainability Award von der U.S. Restaurant Development-Gruppe bei McDonald’s® für seine Erfolge beim Eliminieren von Deponiemüll. Und das Building Innovations-Marketingteam findet weiter neue Möglichkeiten, um den Umsatz zu steigern, indem das Engagement des Unternehmens für Nachhaltigkeit für umweltbewusste Kunden in den Vordergrund gestellt wird.

Nachdem das Projektteam das Ziel erreicht hat, die Menge des Deponiemülls auf null zu reduzieren, setzt es Minitab weiter für die Datenanalyse ein. „Minitab ist wichtig für unser Auditverfahren“, so Walter. „Wir überprüfen jede Woche unsere Zahlen, um sicherzustellen, dass das richtige Material in den richtigen Behältern landet, und wir verwenden die Minitab-Kontrollkarten, Histogramme und andere Tools, um die gesammelten Daten auszuwerten. Minitab ist sehr leistungsfähig und einfach zu bedienen, und bei Fragen zu den Besonderheiten einer bestimmten Analyse oder Methode, ist die Klarheit, die Minitab uns bietet, wirklich sehr hilfreich.“

Allerdings, so Walter, kann ein Zeichen für den Erfolg des Teams leicht auch ohne die Minitab Statistical Software erkannt werden: „Jetzt kommen keine Müllwagen mehr zu unseren Anlagen, um Deponieabfälle abzuholen“, fügt er zum Schluss hinzu.

Organisation

DuPont Building Innovations

Übersicht

- Eines von 13 Unternehmen der DuPont-Gruppe

- Hersteller von DuPont™ Tyvek®, Corian® und anderen Lösungen für das Baugewerbe

- Eines der ersten Unternehmen, das sich Umweltziele gesetzt hat

Herausforderung

Alle Deponieabfälle aus 15 Anlagen weltweit eliminieren

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- In drei Jahren wurden 37.000 t Deponieabfälle auf 0 gesenkt

- 2,2 Mio. USD Gewinn aus dem Verkauf von Nebenprodukten

- Realisierte Kosteneinsparungen von 400.000 USD

- Dies wurde ohne Kapitalinvestitionen erreicht