DuPont Building Innovations aide les architectes et maîtres d’œuvres à créer des structures durables et innovantes, à l'aide, notamment, de surfaces solides DuPont™ Tyvek® Weatherization Systems et DuPont™ Corian®, et de surfaces de quartz DuPont™ Zodiaq®. Et la société DuPont Building Innovations innove sur d’autres plans également notamment la volonté de réduire à néant la quantité de déchets générés. La tâche n'a pas été simple : en effet, il y a quatre ans, Building Innovations produisait encore environ 37 000 tonnes de déchets sur 15 sites, soit un volume équivalent à 16 000 voitures ou à 1 000 camions semi-remorques. Pour atteindre l’objectif zéro déchet, Monsieur Dave Walter, directeur commercial pour la région Amériques de DuPont Building Innovations, a mobilisé une équipe Six Sigma à l’international. Certifié Black Belt Six Sigma, Dave Walter a utilisé le logiciel Minitab Statistical Software pour analyser et interpréter l’énorme quantité de données collectées tout au long du projet.

La problématique

Depuis plus de vingt ans, DuPont inclut dans ses objectifs un volet environnemental et, aujourd'hui, l'entreprise associe ces objectifs directement à sa croissance et au développement de produits durables et sûrs. La division Building Innovations s'est ainsi fixée un objectif extrêmement ambitieux : réduire à néant la quantité de déchets générés sur tous ses sites de production dans le monde en trois ans, en réutilisant et en recyclant tous les sous-produits.

Les résidus du produit DuPontTM Corian® habituellement destinés aux décharges sont désormais réutilisés : ils font de belles pierres pour l'aménagement paysager.

Ce projet "zéro déchet" a été particulièrement complexe à mettre en place, car il concernait également les sites de ses partenaires, où les produits sont fabriqués non seulement pour DuPont, mais aussi pour d'autres sociétés. L'équipe en charge du projet a donc dû relever le défi d'éliminer tous les déchets, qu’ils soient associés à la production ou non. Le projet englobait 15 sites partout dans le monde : Buffalo (New York), Thetford (Québec), Ulsan (Corée du Sud), Utsonomiya (Japon), Guangzhou (Chine), Luxembourg et 8 sites de partenaires aux Etats-Unis.

Etaient concernés les sous-produits de fabrication, les matières premières inutilisables, les résidus de produit, les débris de construction et même les déchets des restaurants d’entreprise. "En tout, nous avons dû nous pencher sur plus de 30 chaînes de déchets différentes", explique Monsieur Walter. "Pour chaque chaîne, nous nous sommes posés les questions suivantes : pourquoi ces déchets ? D'où proviennent-ils ? Comment sont-ils constitués ? Et enfin, que pouvons-nous en faire et comment pouvons-nous modifier le processus ?"

Etant donné l'ampleur du projet, l'équipe a dû collecter beaucoup de données pour permettre à DuPont et à ses partenaires de repenser et de restructurer les processus. "Nous avons commencé par recenser nos actions", indique Dave Walter. "Nous avons mesuré nos entrées, nos sorties et la chaîne de déchets. Nous avons utilisé la méthode Six Sigma nommée DMAIC (Définir, Mesurer, Analyser, Innover/Améliorer et Contrôler)."

La contribution de Minitab

La méthodologie Six Sigma a été appliquée pendant toute la durée du projet (trois ans). Les fonctionnalités intégrées à Minitab (le logiciel statistique d’analyse des données ayant trait à la vaste majorité des projets d’amélioration et d’innovation de type Six Sigma de par le monde) étaient donc parfaitement adaptées aux objectifs. L'approche basée sur les données a été capitale car elle a permis à l'équipe de déterminer la quantité de déchets produits, les sites concernés et les causes. "Nous avons utilisé Minitab pour recenser les différentes étapes de ces chaînes de déchets", précise Monsieur Walter. "Au fur et à mesure que nous collections les données des divers sites, nous avons effectué, à l'aide de Minitab, une régression linéaire et d'autres statistiques descriptives, créé des boîtes à moustaches, des histogrammes et d'autres graphiques pour comprendre clairement les données et les interpréter."

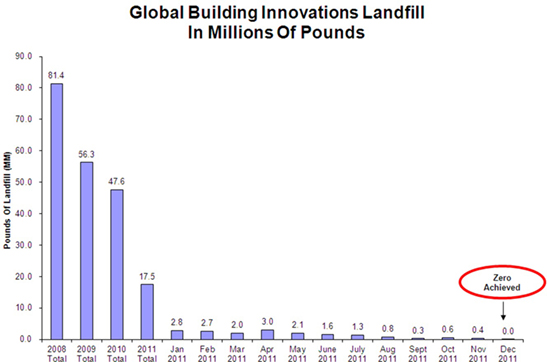

L'équipe a atteint son objectif "zéro déchet" le dernier mois ultime du projet de trois ans. Aujourd'hui, de nombreux matériaux habituellement destinés aux décharges sont réutilisés ou recyclés.

L'équipe a ainsi examiné chaque site minutieusement afin d'identifier avec exactitude la quantité de chaque type de déchet généré, leur provenance, leurs causes et la quantité de matériau pouvant être éliminée, réutilisée ou recyclée. "Nous avons effectué de nombreuses plans d'expériences factoriels dans Minitab (menu DoE) afin d'examiner la qualité du produit en fonction des valeurs de délai de production d’une part et de déchets d’autre part", précise Dave Walter. "Nous avons analysé nos données dans Minitab pour déterminer les modifications qu'il était possible d'apporter à un processus en vue de réduire les déchets, tout en veillant à ne pas altérer la qualité de nos produits."

Tout au long du projet, l'équipe a découvert des solutions inattendues pour réduire la quantité de déchets générés. "Nous avons été agréablement surpris de constater que nous pouvions vendre certains éléments communément appelés déchets chez nous avant ce projet", ajoute Dave Walter. "Par exemple, nous vendons désormais des pierres pour l'aménagement paysager, fabriquées à partir des résidus de matériaux Corian®, que nous jetions jusque là."

Résultats

L'équipe a atteint son objectif "zéro déchet" le dernier mois ultime du projet mené sur trois ans. "Supprimer les dernières 1 000 tonnes a été la tâche la plus difficile", affirme Dave Walter. "Mais aujourd'hui, de nombreux matériaux habituellement destinés aux décharges sont réutilisés ou recyclés."

La liste des sous-produits utiles fournie par l'équipe de Dave Walter de Building Innovations est impressionnante. Par exemple, les résidus de matériaux Corian® se sont révélés d'une grande utilité. "Nous avons réduit la taille des plaques que nous fabriquons. Ce processus génère donc naturellement des déchets", explique Dave Walter. "Des matériaux de transition sont également créés lorsque nous passons d'une couleur à une autre. Désormais, au lieu de les envoyer à la décharge, nous broyons les résidus et les réutilisons dans la fabrication d'un produit de première qualité. Nous concassons également les résidus restants et nous en servons de caillou de drain."

Et la liste ne s'arrête pas là. Les déchets liés au ponçage nécessaire au cours du processus de fabrication des matériaux Corian® et Zodiaq® sont réutilisés pour remplacer le béton de remplissage. Les déchets liés à la découpe du matériau de recouvrement Tyvek® sont recyclés en matériau de première qualité. Les palettes d'expédition sont réparées, réutilisées ou broyées pour en faire des litières pour animaux. Les courroies sont fondues et utilisées dans la fabrication d'adhésifs. Même les déchets des restaurants d’entreprise sont recyclés en litières ou convertis en énergie.

Ce projet a rapporté des bénéfices financiers et environnementaux conséquents. Etonnamment, l'équipe a accompli sa mission sans dépense en capital. En seulement un an, Building Innovations a gagné 2,2 millions de dollars grâce à la vente de sous-produits dans le monde, en plus des 400 000 dollars d'économies réalisées.

DuPont Building Innovations a reçu le premier prix "Supplier Sustainability Award" du groupe U.S. Restaurant Development chez McDonald’s® pour avoir atteint son objectif "zéro déchet". L'équipe marketing de DuPont Building Innovations recherche actuellement des moyens d'augmenter les ventes en tirant profit de l'engagement de la société vis-à-vis du développement durable auprès des consommateurs soucieux du respect de l'environnement.

Maintenant que l'équipe en charge du projet a atteint son objectif "zéro déchet", elle continue à utiliser Minitab pour l'analyse de ses données. "Minitab est essentiel pour notre processus d'audit", déclare Dave Walter. "Chaque semaine, nous vérifions nos chiffres et nous assurons que les matériaux sont envoyés dans les conteneurs appropriés. Nous utilisons également les cartes de contrôle, les histogrammes et d'autres outils de Minitab pour interpréter les données que nous collectons. Minitab est un logiciel puissant et facile à utiliser. De plus, si des questions subsistent sur les tenants et aboutissants d'une analyse ou d'une méthode particulière, l’éclairage fourni par le service de Support Technique Minitab est très utile."

Toutefois, Monsieur Walter suit un indicateur de succès facilement détectable sans l'aide de Minitab Statistical Software : "Nous ne voyons plus aucun camion s'arrêter dans nos usines pour ramasser les déchets et les emmener à la décharge."

ORGANISATION

DuPont Building Innovations

PRESENTATION

- Une des 13 sociétés du groupe DuPont

- Créatrice de DuPont™ Tyvek®, Corian® et d'autres solutions de construction BTP

- Une des premières sociétés à établir des objectifs environnementaux dans le secteur

PROBLEMATIQUE

Eliminer tous les déchets produits par 15 sites mondiaux

PRODUITS UTILISÉS

Minitab® Statistical Software

RESULTATS

- Réduction des déchets de 37 000 tonnes, environ, à zéro en trois ans

- 2,2 millions de dollars de gain grâce à la vente de sous-produits issus du recyclage

- Economie de 400 000 dollars réalisée

- Mission accomplie sans dépense en capital